2025-07-12

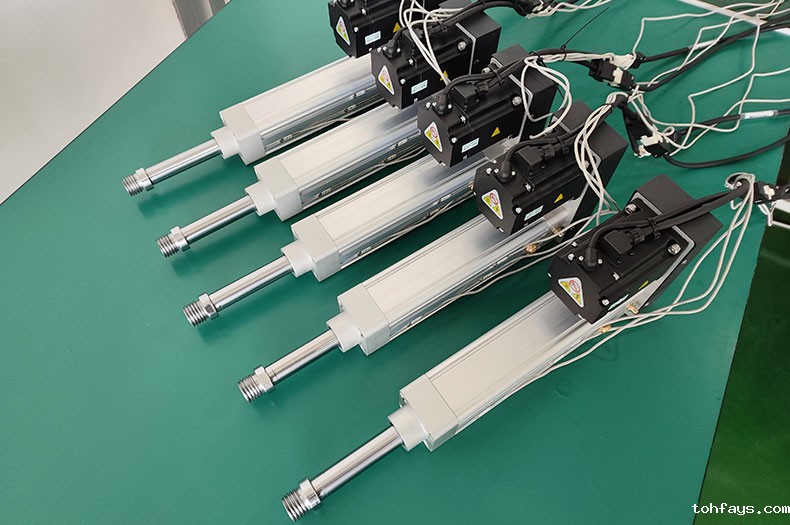

在现代工业设备中,伺服电动缸的同步控制技术正成为突破传统驱动局限的关键。其核心价值在于通过多缸协同运作,将分散的机械力转化为精准可控的合力输出,这种"分力协同"的实现依赖于闭环反馈系统与动态调节技术的深度结合。

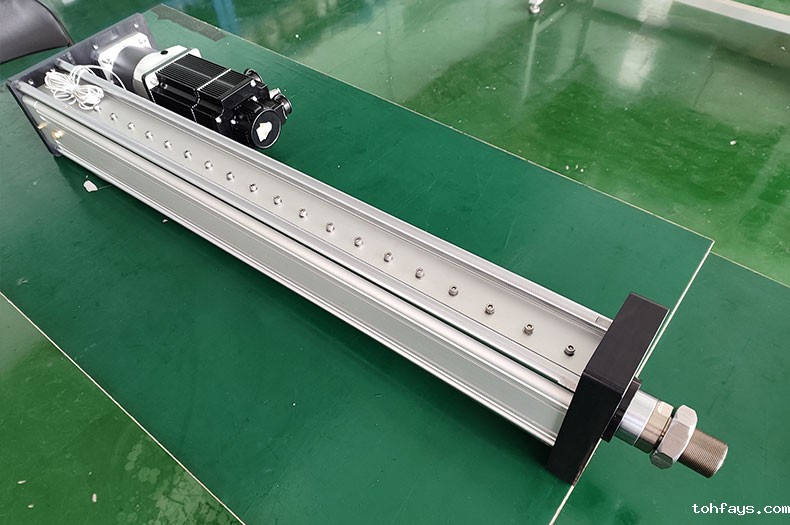

从技术原理上看,同步控制的基础架构如同精密的神经网络。高精度编码器实时捕捉活塞杆的微米级位移,力传感器持续监测输出端的力学变化,这些数据通过高速总线汇聚至控制中枢。控制器运用PID算法对电流指令进行毫秒级修正,如同指挥家协调乐团般,确保多台伺服电动缸的活塞运动误差控制在±0.01mm的极值范围内。这种空间与时间的双重同步,为压力叠加创造了理想的物理条件。

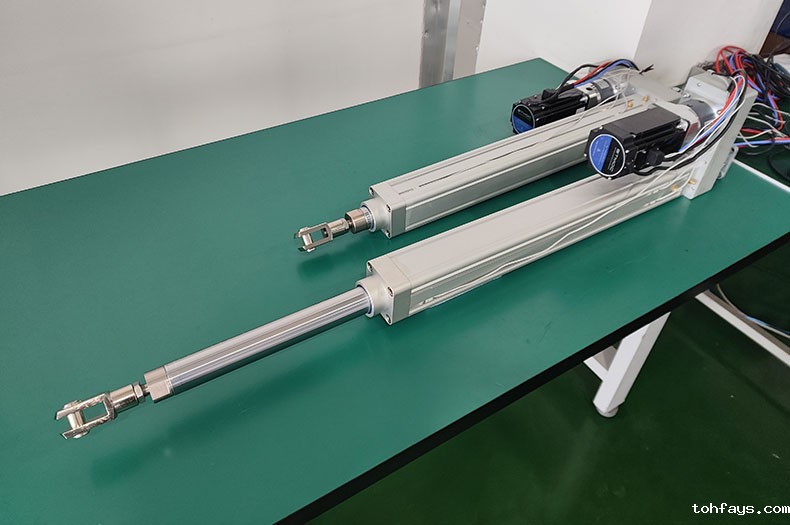

当多个伺服电动缸形成力学矩阵时,压力叠加并非简单的算术累加。同轴布置的双缸系统可达成F_total=F1+F2的理论合力,但实际工况中,安装误差、负载偏斜等因素会导致力学分布失衡。此时负载分配算法犹如智能天平,通过动态调整各缸输出力,既保证合力达到预期值,又避免局部过载。这种力学平衡的实现,依赖于机械结构与控制算法的协同创新。

支撑这一技术体系的三大支柱各具特色:实时反馈系统构成感知层,将位移、速度、力的物理量转化为数字信号;分布式控制网络搭建传输层,借助CAN总线或EtherCAT协议实现微秒级数据同步;而柔性抗偏载设计则在执行层发力,通过万向联轴器吸收机械误差,配合软件层面的自适应补偿,构建起抵御外界干扰的缓冲体系。这三者的有机配合,使得系统既能快速响应负载突变,又能保持长期运行的稳定性。

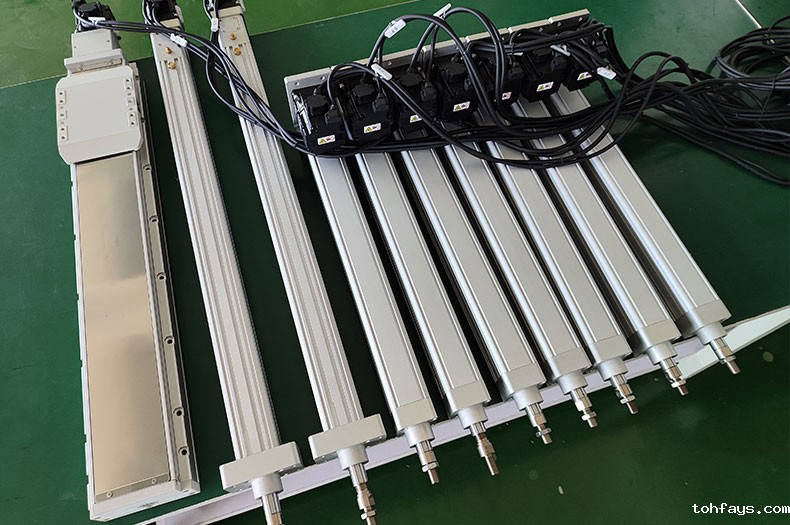

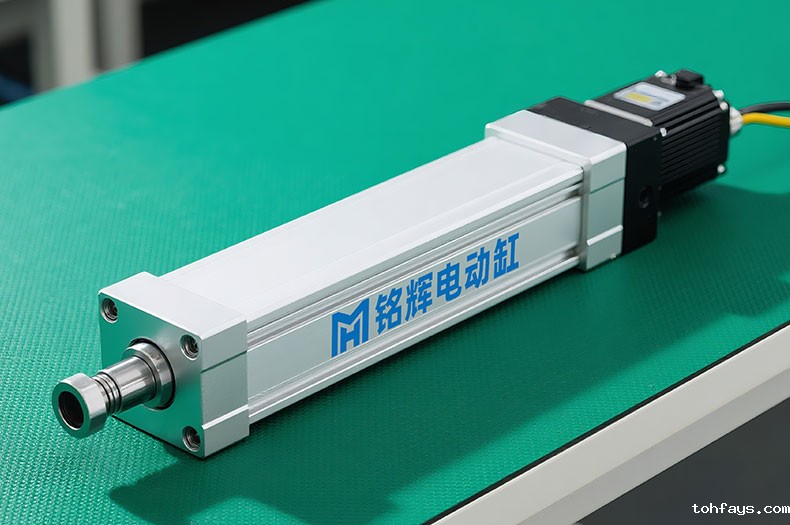

多台伺服电动缸协同不仅突破了单缸输出的物理上限,更实现了1+1>2的协同效应:动态响应速度提升40%以上,合力控制精度达到5%以内,设备能耗降低15%-20%。这种特性使其在重型的压装、大型成型设备等场景中展现出独特优势,标志着电动驱动技术从单点突破迈向系统级创新的新阶段。如果您正在寻找可靠的电动缸,不妨与铭辉电动缸厂家联系,我们工程师团队将竭诚为您服务。

Tag:伺服电动缸